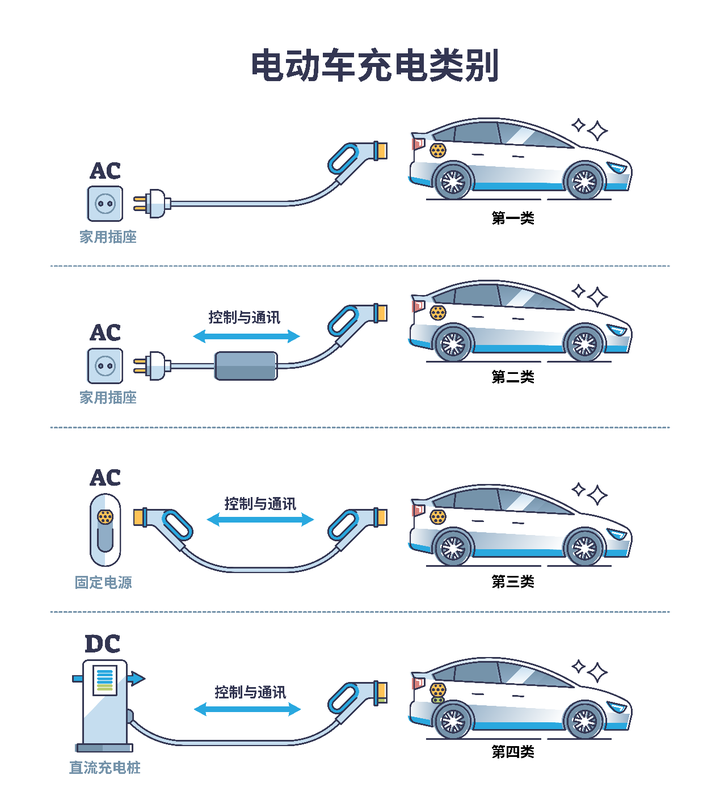

全球电动车市场持续发展。在去年的日本东京车展中,各家汽车制造商展示了他们的尖端技术与创新,电动车更是受到万众瞩目。特别是以混合动力车型成功闻名的丰田汽车也将转向电池电动车,与特斯拉和比亚迪等行业领先者竞争。丰田的高层公开表示,在电动车发展部分,他们已落后于中国的比亚迪汽车和美国的特斯拉等公司。为弥补这一差距,他们宣布将从2025年起采用特斯拉的电动汽车充电技术(NACS)。这一策略将解决潜在客户可能关心的可用性、便捷性和充电速度等问题。 此外,像福特和奔驰等大型汽车制造商也正在标准化充电协议,为他们的电动车用户更好的提供快充。这样的合作显著加速了电动车的普及和充电站的扩张。因此,有更多的电动车充电站制造商向我们咨询寻求高效的测试解决方案,以确保其充电站的安全性。想要了解怎样确保电动车充电器的电气安全,请别错过本期华仪电子报。我们将深入探讨电动车充电的世界,探讨像GB/T 18487这样的重要电气安全标准,并提供对应的测试要求和解决方案的见解。 在深入讨论电气安全测试要求之前,让我们不难发现一下市场上所见到的不一样充电站,它们之间有啥不一样的区别以及它们有没有防止电击的安全机制。根据GB/T 18487,电动车充电模式可基于其电源连接和防电击保护分为四个类别。模式1是将电动汽车直接连接到家用插座,但没有防电击保护,由于安全考虑通常被禁止使用。模式2与模式1类似,但充电线具有内置防电击保护的。模式3是壁挂式或公共交流充电站,具有防电击保护和永久电源连接。最后,模式4,也被称为超级充电器,向电动车提供直流电源,通常安装在具有永久电网连接的公共充电站中。 在充电站可供消费者使用之前,电气安全测试在确保充电站的安全性和质量方面发挥着关键作用。必须要进行一系列基本的电气安全测试,包括耐压测试、接地阻抗测试、绝缘电阻测试和泄漏电流测试。有必要注意一下的是,充电站可大致分为两个类别:一类具有基本的绝缘和第二类具有加强绝缘。 耐压测试需要在60秒内对充电站的特定测试点施加高达4000伏特的交流电压,而不发生任何击穿现象。以下是具体的测试细节:对于一类的充电器,需要对与外露导电部分的相关电路、外露导电部分和电气独立部分的电路施加2000伏特的交流电压,而对于二类充电器,需要用4000伏特的交流电压。此外,对于一类和二类充电器,还需要在电源电路和超低电压电路之间进行4000伏特的交流电压测试。 绝缘电阻测试是将500V直流电压输入到相互连接的输入/输出端和可接触的部分之间,测得的电阻一类充电器需要超过1百万Ω,而二类充电器需要超过7百万Ω。 泄漏电流测试测量电源供应网络电极、相连可接触的金属部分与具有金属箔覆盖的绝缘外部部分之间的泄漏电流。对于一类充电器,泄漏电流应该要小于3.5mA,而对于二类充电器,应该要小于0.25mA。此外,二类充电器还需要测量电源供应网络极和不可接触的金属部分之间的电流,以及相连的可接触和不可接触金属部分与带有金属箔覆盖的绝缘外部部分之间的泄漏电流。这些值应分别小于3.5mA和0.5mA。 接地阻抗测试仅适用于一类充电器,通过检查导电部分与接地电路之间的电气连续性来来测试。这需要在任何导电部分和充电器的接地端子之间施加16安培的直流电流,而空载电压不允许超出12伏特。这两点之间的电阻不允许超出0.1 Ω。 确保这些充电器符合最高安全水平涵盖了各种复杂的方面,特别是耐压测试和泄漏电流测试,必须在多个测试点进行量测。这种复杂性使电气安全测试变得相当具有挑战性。为了面对这些挑战,电动车充电产业的许多制造商选择了一站式完整测试解决方案。他们选择了ESA 系列彩色全功能安规综合分析仪,该仪器搭配了7006多通道扫描仪和SPACE-9180测试软件。ESA整合了交直流耐压测试、绝缘电阻、泄漏电流等多种功能于一机。与多通道扫描仪一起使用可以创建多功能测试中心。通过此解决方案,操作员可以编程测试程序,并利用直接的条形码扫描,快速地将产品与预先编辑的测试文件相连起来。这样一来就可以简化测试过程,并避免了在每个测试点间切换测试线。这样的优化明显提高了效率,降低了连接错误的可能性。对需要进行直流接地阻抗测试的一类产品,您能添加EGB-324接地阻抗测试仪到解决方案中。它结合了交流和直流测试功能,且具有紧凑的大小设计,提供最大40安培的电流量测能力和高精度的性能。 华仪电子拥有超过45年的产业经验,成功帮助许多电动车制造合作伙伴克服他们的电气安全测试挑战。如果您对电动车行业的电气安全测试有任意的毛病,请随时保持联系我们。